1、概述

機體是發動機中的重要組成部分,是整個結構中的主體部分,各個零部件的安裝都要在機體上進行,需要承受各種應力帶來的負載。機體組主要組成部分包括缸體、曲軸箱、缸蓋、曲軸、凸輪軸、飛輪等零件組成。

1.1 缸體

在水冷發動機中,通常情況下,缸體和上曲軸箱是鑄成一體的,缸體所用材質為一般為灰鑄鐵或者鋁合金,上部的圓柱形空腔為氣缸,下半部為支承曲軸的曲軸箱,其內腔為曲軸運動的空間。在缸體內部鑄有許多加強筋,冷卻水套和潤滑油道等。

1.2 氣缸蓋

汽缸蓋安裝于缸體的上部,與上部的密封氣缸組成燃燒室。在燃燒室運行工況下,汽缸蓋會處于高溫高壓的環境下,由此需要承受較強的負荷,在熱力和壓力的作用下,會對其造成一定的損壞。為了保護汽缸蓋的性能,在內部安置冷卻水套進行防護,并且在下端面與缸體間有冷卻水孔連接,通過循環冷水來降低燃燒室的溫度。

缸蓋上還裝有進、排氣門座,氣門導管孔,用于安裝進、排氣門,還有進氣通道和排氣通道等。汽油機的缸蓋上加工有安裝火花塞的孔,而柴油機的缸蓋上加工有安裝噴油器的孔。頂置凸輪軸式發動機的缸蓋上還加工有凸輪軸軸承孔,用以安裝凸輪軸。

缸蓋所采用的材質對于壓縮比有重要的影響,在灰鑄鐵和鋁合金兩種材質中,由于鋁合金的導熱性能較好,能夠有效的提高壓縮比,所以鋁合金汽缸蓋應用的比例越來越大。

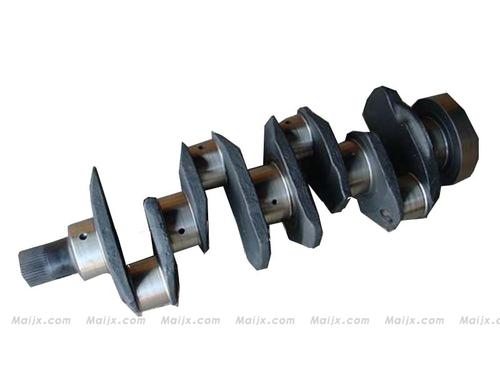

1.3 曲軸

曲軸為發動機中一個重要的旋轉零部件,承擔著動力轉換的關鍵角色。曲軸在裝上連桿后,承接活塞的上下( 往復) 運動轉變循環( 旋轉) 運動,從而牽動車輛前進。其作用性和對零部件自身的尺寸精度及性能要求特別突出。

曲軸主要有兩個重要加工部位:主軸頸和連桿頸。主軸頸被安裝在缸體上,連桿頸與連桿大頭孔連接,連桿小頭孔與汽缸活塞連接,是一個典型的曲柄滑塊機構。發動機工作過程就是:活塞經過混合壓縮氣的燃爆,推動活塞做直線運動,并通過連桿將力傳給曲軸,由曲軸將直線運動轉變為旋轉運動。因此曲軸加工的好壞將直接影響著發動機整體性能的表現。

2、曲軸結構、工程規范

曲軸結構的劃分根據發動機而定,發動機是一整套動力輸出設備,主要可分為:內燃機、外燃機、電動機三類。

發動機按燃料分為柴油機、汽油機、天然氣機;按實現循環分為四沖程發動機和二沖程發動機;按冷卻方式分為水冷發動機和風冷發動機;按點火方式分為壓縮式發動機和點燃式發動機;按氣體混合方式分為外部混合發動機混合發動機;按進氣方式分為自然吸氣發動機和增壓式發動機;按氣缸數分為單缸發動機和多缸發動機,其中多缸發動機又分為直列立式、直列臥式、V 型、對置式、H 型、X 型、星型等。而對于曲軸的分類主要分為單缸、3 缸、4 缸、V 型等,顧名思義每個缸數對應曲軸的1 個曲拐( 連桿頸),對應的V 型發動機曲軸分為V6、V8 等。當前國內的汽車主要配置3 缸體、4 缸和V型發動機。

曲軸的材質首先得滿足結構設計和加工工藝正確合理,主要是材料強度決定曲軸的體積、重量和壽命。除了曲軸材料的優良機械性能,還要求高耐磨性、耐疲勞性和沖擊韌性。當前曲軸的主要材質為球墨鑄鐵、鍛鋼,而高強度的球墨鑄鐵憑借其具備的高強度、高耐磨性及低密度更受市場歡迎。

曲軸的工程規范主要包括曲軸軸頸的材質性能、滾壓條件、疲勞強度、尺寸精度、表面粗糙度以及清潔度要求等。材質性能主要通過曲軸的材料以及機械加工過程中的熱處理來保證,而對于球墨鑄鐵材質的曲軸因為材料本身的高耐磨性,一般主機廠都不要求機械加工過程中進行熱處理工藝。滾壓條件密切聯系曲軸的疲勞強度,滾壓條件主要根據發動機的設計額定沖擊功率和額定負載等決定。

滾壓條件分為恒壓力滾壓和變壓力滾壓,二者區別在于軸頸滾壓時圓周方向的滾壓壓力是否變化。疲勞強度的另外一個關鍵因素為材質的機械性能和化學成分。曲軸表面粗糙度決定曲軸磨損情況的好壞,當前國內曲軸的主流表面的粗糙度要求在Ra0.2 或Ra.15。同時在曲軸止推面粗糙度要求Ra0.4 的基礎上增加了Tp 值要求,Tp 值的要求相當于模擬汽車在磨合期過后止推面實際承受面積占總面積的百分比。

3、曲軸加工過程中常見問題

曲軸在機加工過程中常見的問題主要有連桿頸寬度超差、軸頸圓度超差、連桿頸相位超差等。其中連桿頸寬度影響連桿的側隙大小,離合器工作狀態會使曲軸向動力輸入端移動,如果側隙過大會造成連桿頸側面與曲軸連桿頸側面碰擦,因此在加工過程中需要考慮對該尺寸的重點控制,同時還需要考慮滾壓對該寬度尺寸的影響等。軸頸的圓度直接影響軸瓦的局部磨損,該尺寸為曲軸中的一個重要特性。而圓度超差的根本原因分為磨床砂輪動平衡值偏大、磨削工序的定位基準尺寸( 前后中心孔) 不合格、工件夾緊裝置問題。遇到該類問題需要逐項原因進行排查和解決。在以上原因排除后,另外一個原因就是磨床自身圓度補償數據問題。這時需要根據當前圓度值進行圓度修正。現在大多數設備具備該項功能,相對起來操作更加方便。連桿頸相位指連桿頸的角向尺寸,該特性直接影響發動機的做功階段和輸入輸出的銜接,因此也是曲軸的一個重要特性。相位超差的根本原因可分為粗精加工定位基準不統一、精加工定位基準質量不穩定。在分析過程中可有針對性地進行排查。

曲軸是在工作過程中,不斷承受彎曲應力和扭轉應力,且在不同情況下承受其它各種復雜的沖擊等。所以,曲軸加工質量的好壞直接影響發動機的整體性能表現。客戶群對車輛的質量和動力的要求日益提高,對曲軸的質量也提出了更高和更多的要求。隨著中國汽車產業的飛速發展,相應的新工藝、新設備、新材料也不斷涌現,市場競爭也越來越激烈。高速、高效加工在曲軸制造業也有相當程度的應用,并成為主要發展方向,相信曲軸制造技術在將來也會有更新、更快的發展。